- Введение в технологии изготовления кузовов суперкаров

- Сталь – традиционный материал с современными возможностями

- История и применение стали в автопроме

- Виды сталей и технология изготовления кузовов

- Плюсы и минусы стали для суперкаров

- Алюминий – популярный металл для облегчения конструкции

- Почему алюминий стал востребован в суперкарах?

- Технологии обработки алюминия в суперкарах

- Преимущества и ограничения алюминия

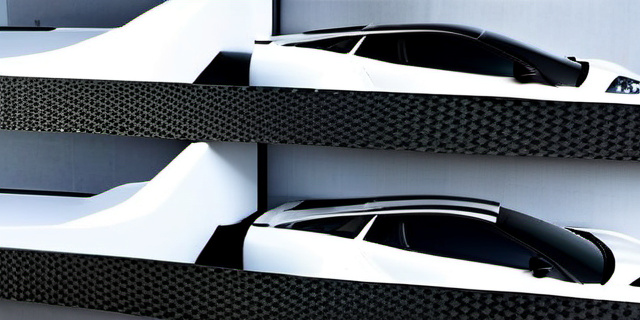

- Углеволокно (карбон) – вершина технологий суперкаров

- Особенности материала из углеродного волокна

- Методы производства карбоновых кузовов

- Преимущества и сложности использования углеволокна

- Сравнительная таблица материалов для кузовов суперкаров

- Примеры использования материалов в известных суперкарах

- Заключение

Введение в технологии изготовления кузовов суперкаров

Суперкары – это вершина автомобильной инженерии, где каждая деталь должна быть максимально продуманной, чтобы сочетать в себе легкость, прочность и аэродинамику. Одним из ключевых элементов таких автомобилей является кузов, который напрямую влияет на динамику, управляемость и безопасность. Сегодня для производства кузовов используются несколько базовых материалов: сталь, алюминий и углеволокно (карбон). Рассмотрим их особенности, методы обработки и применение в сфере суперкаров.

Сталь – традиционный материал с современными возможностями

История и применение стали в автопроме

Сталь долгое время была основным материалом для изготовления кузовов автомобилей. Благодаря своей прочности и относительной дешевизне, она используется и в суперкарах, особенно в их рамах и усилительных элементах.

Виды сталей и технология изготовления кузовов

- Обычная углеродистая сталь – применяется реже в суперкарах, из-за веса.

- Высокопрочная сталь (HSS) – позволяет снизить вес при сохранении прочности.

- Сталь с переменной прочностью (AHSS) – сочетает легкость и устойчивость к деформациям.

Методы обработки включают штамповку, сварку и лазерную резку. Современные суперкары используют сталь преимущественно в каркасах безопасности и структурных элементах.

Плюсы и минусы стали для суперкаров

| Преимущества | Недостатки |

|---|---|

| Высокая прочность и надежность | Большой вес по сравнению с алюминием и карбоном |

| Относительно низкая стоимость | Подверженность коррозии без качественной обработки |

| Простота переработки | Меньшая гибкость дизайна кузова |

Алюминий – популярный металл для облегчения конструкции

Почему алюминий стал востребован в суперкарах?

С ростом требований к снижению массы и улучшению топливной эффективности автопроизводители стали отдавать предпочтение алюминию – легкому, коррозионно-стойкому металлу с хорошими механическими свойствами.

Технологии обработки алюминия в суперкарах

- Литье под давлением – для сложных форм деталей.

- Штамповка и листовое формование – для кузовных панелей.

- Сварка и пайка – для сборки и усиления конструкций.

- Аддитивные технологии (3D-печать) – набирают популярность в малосерийном производстве.

К примеру, Lamborghini Aventador использует алюминиевую монококовую раму, которая значительно облегчает вес, сохраняя жесткость.

Преимущества и ограничения алюминия

| Преимущества | Недостатки |

|---|---|

| Легкость (в 3 раза легче стали) | Стоимость выше стали |

| Хорошая коррозионная стойкость | Сложность сварки, необходимость специальных материалов |

| Позволяет создавать сложные аэродинамические формы | Низкая пластичность по сравнению со сталью |

Углеволокно (карбон) – вершина технологий суперкаров

Особенности материала из углеродного волокна

Углеволокно представляет собой композитный материал, состоящий из длинных нитей углерода, сплетённых с полимерной матрицей (обычно эпоксидной). Его спутали с революцией в производстве суперкаров, поскольку карбон сочетает исключительно малый вес с высокой прочностью и жёсткостью.

Методы производства карбоновых кузовов

- Ручная укладка слоев – классический способ для эксклюзивных серий и прототипов.

- Автоматизированные волокноукладочные машины (AFP) – обеспечивают точность и высокую скорость производства.

- Автоклавное отверждение – придает материалу максимальную прочность и стабильность.

- RTM (резина впрыска смолы) – для более массового производства сложных деталей.

Пример – McLaren P1 и Ferrari LaFerrari, где карбоновый монокок обеспечивает вес кузова менее 100 кг, что почти в 5 раз легче стали при превосходной жесткости.

Преимущества и сложности использования углеволокна

| Преимущества | Сложности |

|---|---|

| Экстремально низкий вес и высокая прочность | Высокая стоимость производства |

| Устойчивость к коррозии и усталостным нагрузкам | Сложности в ремонте после повреждений |

| Возможность создавать сложные геометрические формы | Длительное время производства |

Сравнительная таблица материалов для кузовов суперкаров

| Критерий | Сталь | Алюминий | Углеволокно |

|---|---|---|---|

| Плотность, г/см³ | 7.85 | 2.7 | 1.6 |

| Прочность на разрыв, МПа | 350–700 | 200–400 | 700–1500 |

| Жесткость (Модуль Юнга), ГПа | 210 | 70 | 230–280 |

| Стоимость материала | Низкая | Средняя | Очень высокая |

| Технологическая сложность изготовления | Низкая | Средняя | Высокая |

| Ремонтопригодность | Хорошая | Средняя | Низкая |

Примеры использования материалов в известных суперкарах

- Bugatti Veyron: алюминиевый кузов с усилениями из магния и титана.

- McLaren 720S: цельный карбоновый монококционный кузов, вес которого составляет менее 80 кг.

- Lamborghini Huracán: алюминиево-стальной каркас с некоторыми элементами из углепластика.

- Ford GT (люкс версия): карбоновые панели кузова с алюминиевым шасси.

Заключение

Выбор материала для кузова суперкара – это баланс между весом, прочностью, стоимостью и технологическими возможностями. Сталь остается надежной и экономичной основой для безопасности и каркасов, алюминий — оптимальным решением для облегчения конструкции и доступной стоимости, а углеволокно — воплощением передовых технологий и максимального снижения веса. Каждый материал имеет свою нишу и роль в создании автомобиля мечты.

«Для тех, кто стремится к абсолютной легкости и быстродействию, карбон – безусловный выбор, но стоит помнить, что гармония цены, надежности и технологий зачастую рождается на стыке алюминия и стали.» – эксперт в области автомобилестроения.

Таким образом, понимание преимуществ и ограничений каждого материала позволяет производителям максимально эффективно использовать их в суперкарах, обеспечивая бешеную мощь, идеальную управляемость и уникальный стиль.